07 Août 5 règles de conception de pièces plastiques

Les performances de vos pièces plastiques injectées ainsi que leur coût peuvent facilement être améliorés par un design efficace et approprié. Par l’usage de ces 5 règles simples, vous pouvez éviter les problèmes classiques qui apparaissent durant la production. Une conception de pièces plastiques efficace vous permettra également de limiter la quantité de plastique utilisée, et de limiter le prix de production de vos pièces.

.1 Ajoutez des rayons

Les angles vifs concentrent les contraintes et affectent la géométrie des pièces. Ils engendrent souvent des déformations au refroidissement, voir même des risques de fissure et de fragilité.

Les rayons sont souvent dessinés en fonction de l’épaisseur des pièces. Les règles générales de conception préconisent un rayon compris en 0,9 et 1,2 fois l’épaisseur nominale des parois. Bien évidemment, vous pouvez dessiner des rayons plus grands si le design de la pièce le nécessite.

Pensez à rayonner les arêtes à l’extérieur et à l’intérieur de la pièce. Veillez également toujours à respecter le point numéro 2, à savoir que l’ajout des rayons ne doit pas se faire au détriment des épaisseurs constantes.

.2 respectez des épaisseurs constantes

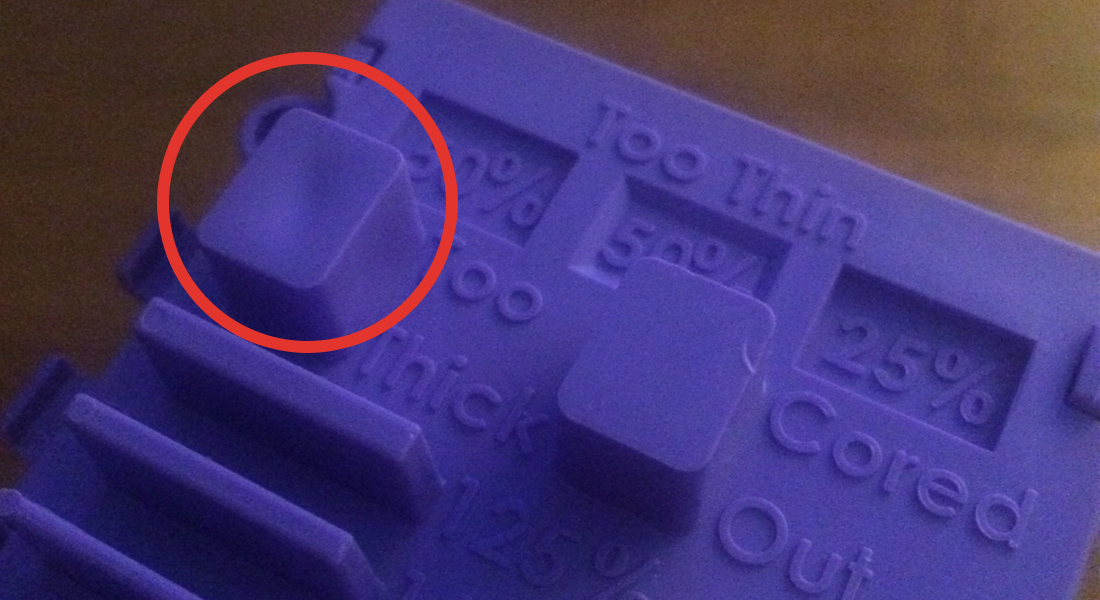

Les pièces plastiques devraient toujours avoir une épaisseur uniforme. Si vous dessinez votre pièce avec trop de variation dans les épaisseurs, vous risquez de voir apparaître des problèmes de déformation ou de retrait trop important causant des défauts esthétiques appelés retassures.

À gauche, une belle retassure due à un excédent de matière. À droite la même forme respectant le principe des épaisseurs constantes (la forme est creuse, contrairement à sa voisine).

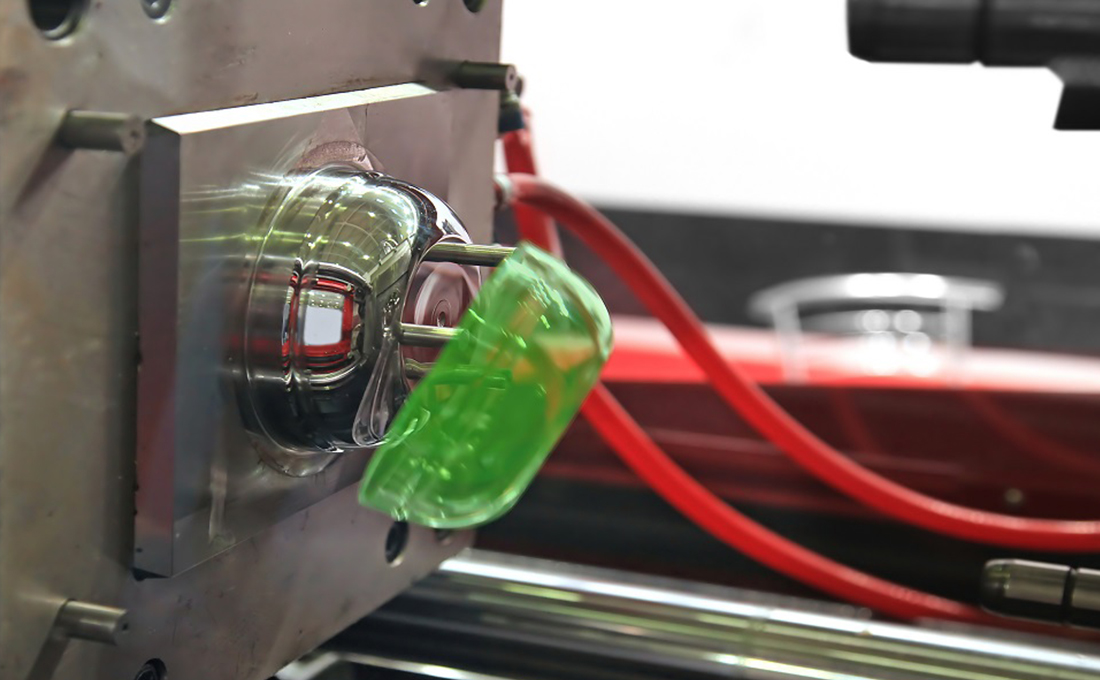

.3 Choisissez la meilleure position pour le point d’injection

Il est parfois difficile de respecter les conditions d’épaisseur constantes. Le design exige parfois des dessins plus complexes. Dans ce cas, avoir un point d’injection positionné convenablement permettra de limiter les effets indésirables. Idéalement il devra être situé au plus près des zones massives pour pouvoir compenser le retrait.

.4 Ajoutez des dépouilles

Les dépouilles sont essentielles au dessin des pièces plastiques, car elles assurent un bon démoulage des pièces. Les dépouilles doivent être dessinées dans le sens d’ouverture du moule ou de chaque élément mobile, comme les tiroirs.

Si vous n’ajoutez pas assez de dépouille, votre pièce risque d’avoir des problèmes de démoulage à l’éjection, et même pire, à l’ouverture du moule. En effet, si elle reste coincé en partie fixe de l’outil, une reprise couteuse de l’outillage devra être envisagée.

Nous préconisons toujours une différence de 0,5° à 1° entre les zones démoulées par la partie fixe et celles démoulées par la partie mobile du moule. Bien évidemment, la pièce devra aussi être correctement orientée dans l’outil.

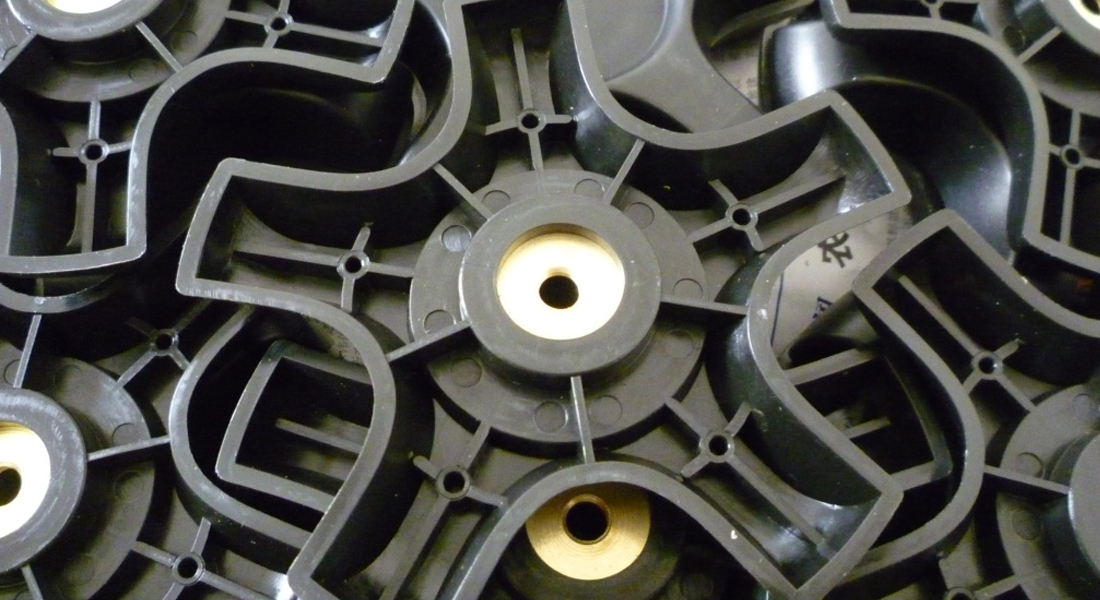

.5 Nervurez vos pièces !

La meilleure solution pour ajouter de la rigidité à vos pièce est d’ajouter des nervures plutôt que d’augmenter les épaisseurs. Elles vont rigidifier votre pièce à moindre coût, puisque moins de matière veut également dire, moins de temps de cycle. Et c’est justement le temps de cycle qui va exploser votre budget puisqu’il augmente en fonction du carré de l’épaisseur. Et laissez moi vous dire que le coût horaire d’une presse à injecter va vraiment peser dans la balance.

Vous devez toujours tenir compte de l’épaisseur de la pièce quand vous dessiner vos nervures. Leur épaisseur doit être comprise entre 0,6 et 0,7 fois l’épaisseur nominale pour limiter les problèmes de retassures déjà évoquées, ainsi que les problèmes de remplissage.

Un exemple de pièce creuse nervurée. Notez la différence d’épaisseur entre les parois et les nervures pour limiter les défauts esthétiques en face visible.

Faites appel à un expert pour la conception de vos pièces plastiques

Les contraintes de design spécifiques aux pièces plastiques ne sont pas des choses à prendre à la légère. Si vous ne savez toujours pas si votre conception est bonne, n’hésitez pas à contacter un bureau d’études spécialisé dans la conception de pièces plastiques qui saura vous aider à optimiser le design de vos composants.

Ramazan

Publié à 16:01h, 07 septembreArticle très interessant.

Ralph Le Gall

Publié à 17:56h, 17 décembreNouveau dans l’impression 3D, je constate les différence entre la conception additive et l’injection.

Du coup, autant en impression le «pourcentage de remplissage» d’une pièce est facile à paramétrer, autant en injection il faut modéliser les nervures. J’en conclus qu’une pièce avec du vide à l’intérieur a été nervurée et qu’une seconde la ferme, comme un couvercle (ensuite «soudé»), n’est ce pas ?

Caldeira ENGINEERING

Publié à 15:43h, 29 janvierBonjour Ralph,

effectivement, en conception additive, le logiciel évide automatiquement les zones massives avec beaucoup de matière. Il y a beaucoup de vide dans une pièce massive.

En injection, il faut à tout prix éviter ces géométries qui vont mettre énormément de temps à refroidir et qui vont augmenter le temps de cycle, et donc le coût de fabrication. Car ne l’oublions pas, c’est surtout le temps de cycle et le coût d’immobilisation de la machine qui va coûter, souvent plus que la matière.